編者按

福建,一片充滿活力的熱土,一批“專精特新”企業正如雨后春筍般嶄露頭角。它們以創新為核心,專注于技術研發和產品創新,為市場注入了新活力,成為推動地方經濟發展的重要力量,為相關產業鏈的完善做出了突出貢獻。近日,福建省人民政府國有資產監督管理委員會聯合人民網福建頻道共同推出“專精特新看福建”系列融媒體報道,看福建如何積極培育創新型企業發展新質生產力,成為地方經濟發展的新引擎。

如果有一套上萬塊的積木,你會如何又準又快地完成拼裝?

建筑領域常用的鋁合金模板架,就像一套“大型積木”。作為一家專注提供鋁合金模板解決方案的國家級專精特新“小巨人”企業,福建省南鋁結構科技有限公司(以下簡稱南鋁結構公司)給出了自己的答案。

從鋁模架產品設計到生產,再到打包出廠,全過程實現數字化后,原本60天的工期,現在只需20天——工期縮短了三分之二。這是各個生產環節“精益求精”“高效銜接”的成果。

“通過全流程數字化、智能化、信息化,實現精細化管理,最后顯著推進了降本增效。”南鋁結構公司總經理孫杰浴的這句話,指出了不少追求“精益求精”的高新技術企業的發展之路。

探訪福建專精特新企業,記者發現,以“數智”為翼,從“細處”著手,踏上騰飛之路,成為眾多創新企業不約而同的選擇。

“精”于數字化 提質增效

“工廠造零件,現場拼房子”的裝配式建筑技術已經廣泛運用。一套鋁模架“預制模板”的“出生”,在沒實現數字化應用之前,實際上還多了個“預拼裝”的環節。

鋁模板預拼裝樣板房。人民網 蘭志飛攝

一棟樓所需模板材料,大則上萬件,小則幾千件,有標準模板,也有異形模板,根據圖紙將成千上萬個模板進行拼裝,繁復程度可想而知。“從鋁模架的預拼裝到最后打包出廠,至少需要花費兩個星期的時間。”孫杰浴解釋說。

而現在,隨著數字技術的運用,“預拼裝”變成了“虛擬拼裝”,且這一步驟在設計環節就已解決。

“2019年,我們自主開發了三維智能BIM(建筑信息模型)設計軟件,建立1:1模型配置鋁合金模板,對每塊模板自動編號,就能實現智能設計、智能拼裝。”南鋁結構公司技術中心經理助理陳青海介紹說,在此之前,設計階段用的是二維軟件,需要大量的空間想象,設計周期要15天左右,還容易出錯,最終還需實地預拼裝來驗證。“現在只要7天就能完成設計,進入生產環節。”

南鋁結構公司技術中心經理助理陳青海演示三維智能BIM設計軟件。人民網 謝星宇攝

南鋁結構公司在設計階段的“細”還不止于此。陳青海告訴記者,設計系統最終生成拼裝圖跟編號圖,拼裝圖跟編碼圖一一對應,給到建筑工地,就真的像“拼積木”一樣,完成實際拼裝和應用。

引入自動化、數字化手段,走上精益之路,這也是位于泉州經濟技術開發區的萬龍時代科技有限公司(以下簡稱萬龍)的選擇。作為一家深耕切割磨削工具領域30年的企業,萬龍在國內細分領域處于領先地位。

談到數字化給企業帶來的提質增效,萬龍焊接車間主任譚永明深有體會:“車間自動化升級后,一個工人就可以操作三臺機器,產品質量和生產效率都有了很大的提高。”

萬龍生產車間工人在操作機器。萬龍時代科技有限公司供圖

用好數字化這一“繡花針”,穿起精細化的“針線活”,專精特新企業織就的是“提質增效”的“錦繡圖”。

“精”于思維 修煉“內功”

精細化管理,對于企業發展而言,是修煉“內功”之舉,它不僅在于新技術手段的應用,更是一種貫穿于生產經營全過程的思維方式。

廈門廈鎢新能源材料股份有限公司(以下簡稱廈鎢新能),是廈門鎢業股份有限公司下屬一家技術領先的電池正極材料企業,成立僅8年便發展成為了全球新能源材料行業領軍企業,產能規模與出貨量穩居行業前列。

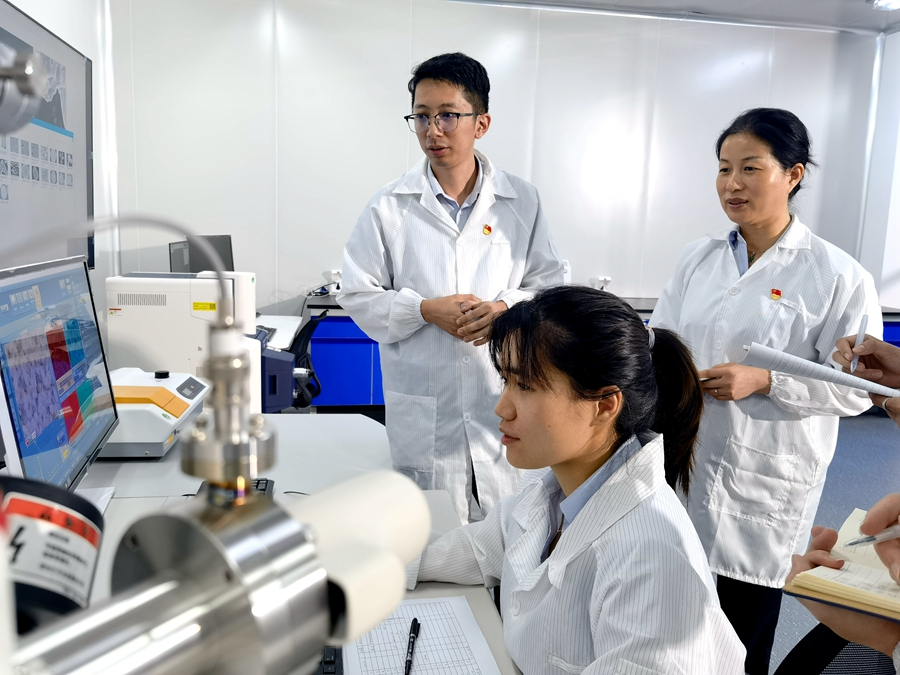

在新能源材料領域耕耘的這些年間,廈鎢新能研究院副院長魏國禎見證了新能源材料從傳統的工業模式,到研發精細化、生產精益化的轉變過程。

“原先我們設計產品的時候,考慮的是怎么制造出性能好的材料。漸漸地,我們開始思考用戶端需要什么樣的材料,比如電動汽車,我們會優先考慮材料的安全、快充、高功率、環保等性能,碰見生產上的新問題,研發部門會和生產部門協同解決。”魏國禎說,正是在研發、生產的過程中貫穿精細化管理的思維,廈鎢新能才能實現產品與技術的雙輪驅動。

廈鎢新能研究院副院長魏國禎與同事討論生產、研發問題。廈鎢新能供圖

“細”處入手,“微”處發力,精細化管理看似“潤物無聲”,但積微成著,撬動的是企業的蝶變之路。

在南鋁結構公司位于福州高新區的辦公樓內,設計完成后一鍵導出的生產單、免拼打包單以及加工圖等信息,“飛到”了近百公里外福州羅源縣生產基地,生產部門就能“按圖索驥”。

在該公司生產車間的鋁合金模板智能自動化生產線上,轟鳴的機械和焊接飛濺的火花中,工程師正有條不紊地盯著顯示屏上的參數,監測生產運行情況。

在南鋁結構公司的智能自動化生產線上,工程師通過儀器監測生產運行情況。人民網 蘭志飛攝

“我們的鋁合金模板智能自動化生產線,實現以機代工、全自動化作業,不僅能節省10倍的人力成本,質量合格率也提升至99.9%以上。”孫杰浴介紹說,鋁合金模板生產從原材料鋸切下料開始,要經歷沖孔、焊接、打磨整形、噴涂、入庫等一系列生產環節,過去需要60個工人作業,如今只需6名工人。

精細化管理“穿針引線”,貫穿于設計、生產、管理、運用的全過程。“我們正在開發一個‘利舊系統’,在電腦上實時顯示庫存利用率,只有達到一定的利用率才能下單生產,這樣就能通過實時控制庫存利用率,來降低生產運營成本。”陳青海告訴記者。

專精特新企業,是地區開展關鍵核心技術攻關、激發創新活力、產業鏈強鏈補鏈的關鍵主體。落戶于福州高新區的南鋁結構公司,深度楔入當地的產業鏈發展當中。“我們正結合福州市打造高強高韌鋁合金和鋁基新材料全產業鏈和產業集群的契機,補強福州高端鋁產業鏈。”孫杰浴說。

“精”于管理 “攥指成拳”協同高效

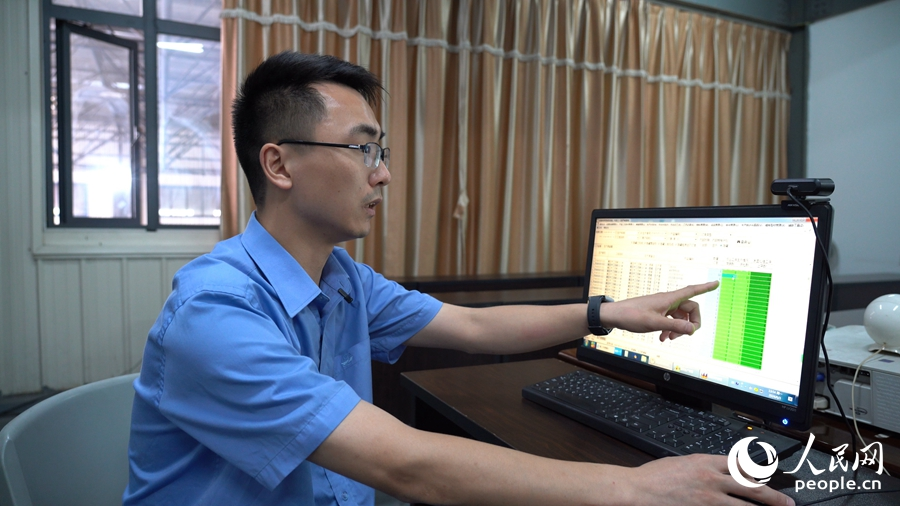

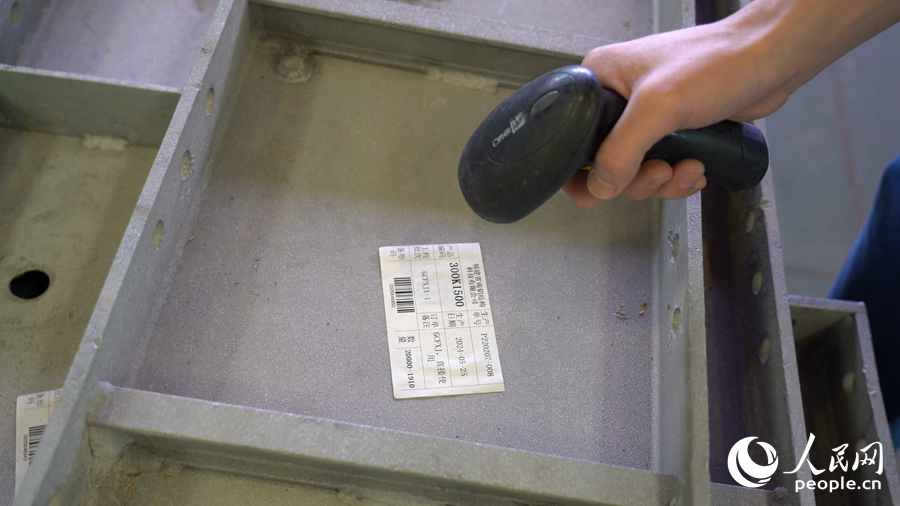

在南鋁結構公司的智能生產車間,車間工人黃小武用掃描槍對著一塊鋁制模板上的二維碼掃碼,坐在生產基地百來米外一棟辦公樓里的生產部副經理韋焰在電腦的“COMMS專業職能與基礎工作管理集成平臺”,點開查看模板的生產情況,看到這塊模板剛剛完成了焊接流程。

南鋁結構公司生產部副經理韋焰在信息管理系統上查看生產情況。人民網 蘭志飛攝

一棟樓所需鋁制模板材料要經過十幾道生產工序,純靠手工登記,不僅繁復還容易出錯。為提高生產效率,南鋁結構公司開發鋁模板信息管理系統,給每件模板上了“身份證”。

“我們接收到從技術中心下來的訂單,會立即導入COMMS系統,并按照樓棟結構、區域進行細分,形成相應的生產單號,再打印成標簽粘貼在模板上,這樣每件模板就有了自己的專屬條碼。”韋焰介紹,只要輸入單號,就能準確跟蹤到每件模板所處的環節,使產品質量得到全程管控。

車間工人正在掃描模板專屬條碼。人民網 蘭志飛攝

在生產線上,工人每完成一道工序,就掃碼錄入系統,即算記工,每道工序只可記工一次,如此一來,不僅能實時跟蹤模板狀態,還能精確計算產量。“掃碼記工很方便,這個月我做了2448件,只要乘以相應計件工資,就能知道自己的收入了。”黃小武說。

精、準、細、實,小小的條碼讓南鋁結構公司的生產管控上了一個新臺階。

數字化是手段,精細化則是通往“高效”的路徑。數字化系統的接入改變了過去不同部門“各自為政”的格局,以數字化為“鏈”,“攥指成拳”實現企業協同高效運轉。

對于這一點,萬龍IT開發主管王鑫銘感觸頗深。“通過數據上‘云’、數字中臺,萬龍鏈入了不同職能部門的操作系統,打通系統間數據壁壘,解決過去崗位職責不明、接口不清等問題,使跨地區協同業務聯系和信息傳遞,實現管理全過程清晰、高效、可追溯。”王鑫銘說,過去需要十天半個月才能處理的客戶投訴,現在兩三天就可以完成,大大提高了工作效率。

數字化浪潮日新月異,不斷為制造業注入智能、創新和可持續發展的澎湃動力。與南鋁結構、萬龍時代、廈鎢新能等企業有著相同選擇的一批又一批福建專精特新企業,正加“數”前進,修煉“內功”追求卓越品質,“精益之路”越走越寬,引領著行業邁向更有活力、更加高效的未來。

掃一掃,關注泉州城建集團